پرسش های متداول سیل مکانیکی

پرسش و پاسخ سیل های مکانیکی – آب بند های مکانیکی

در این مقاله به صورت اختصاصی به پاسخ دهی پرسش های متداول مصرف کنندگان این صنعت پرداخته ایم . سیل های مکانیکی پیچیدگی های خاص خود را دارند و برای استفاده بهینه از آن ها و افزایش بهره وری سیستم، بهتر است که سنجیده عمل شود. پس تا انتهای این مطلب با ما همراه باشید چرا که ممکن است سوالات شما عزیزان نیز در این پرسش ها ، پاسخ داده شده باشد.

>

مزایای استفاده از سیلهای مکانیکی در مقایسه با روشهای آببندی سنتی (مانند گلند پکینگ) چیست؟ ▼

آببندی بهتر و نشتی کمتر، عمر طولانیتر، کاهش اصطکاک و در نتیجه مصرف انرژی کمتر، کاهش نیاز به تعمیر و نگهداری، قابلیت تحمل فشار و سرعتهای بالاتر، و کاهش آلودگی سیال.

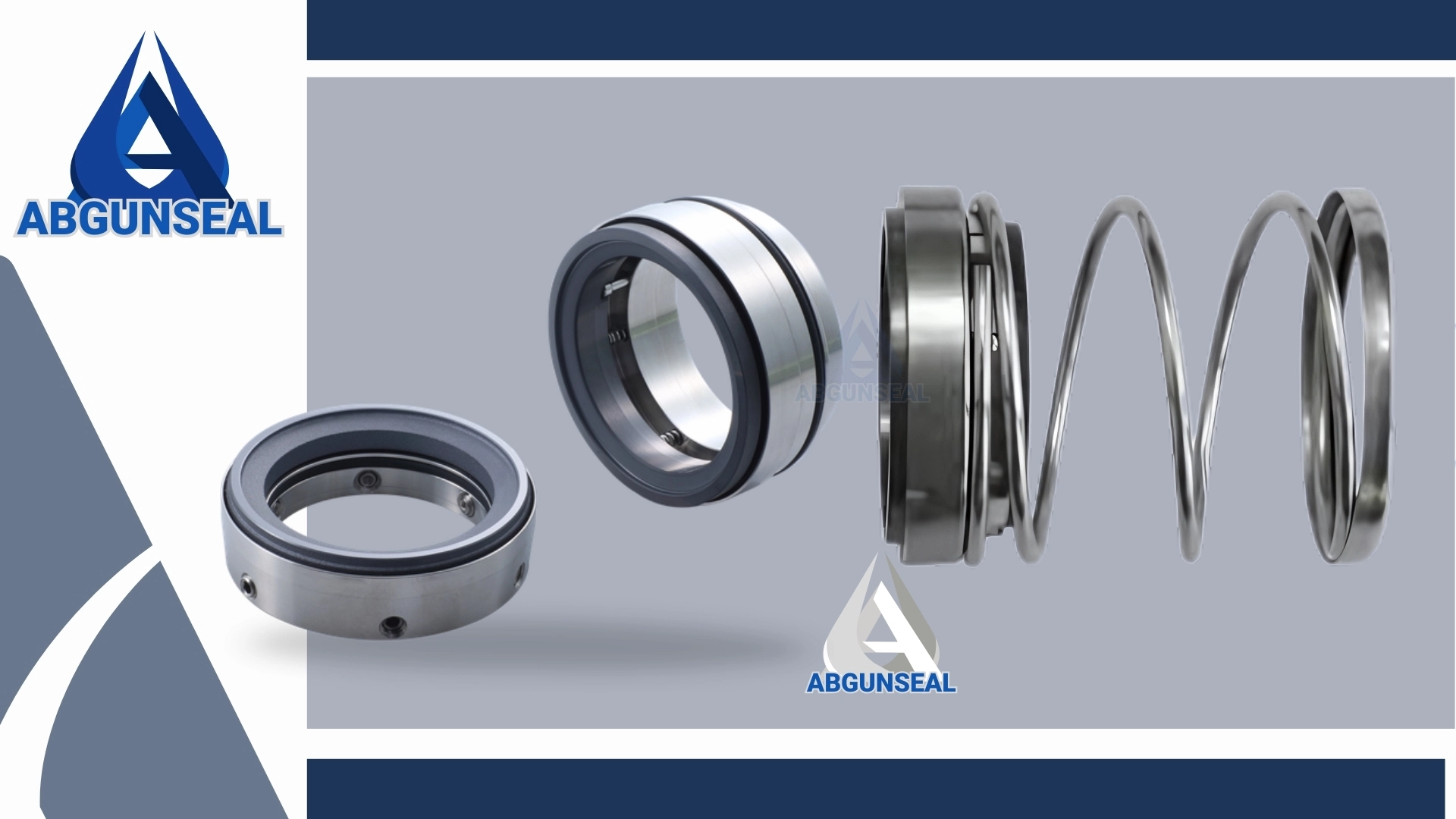

اجزای اصلی یک سیل مکانیکی معمولی کدامند و وظیفه هر کدام چیست؟ ▼

- حلقه دوار (Rotary Face): به شافت متصل شده و با آن میچرخد. سطح صاف و صیقلی آن در تماس با حلقه ثابت قرار میگیرد.

- حلقه ثابت (Stationary Face): در محفظه پمپ یا تجهیز ثابت میشود. سطح صاف و صیقلی آن با حلقه دوار آببندی میکند.

- المنتهای فنری (Springs): نیروی لازم برای تماس بین سطوح آببندی دوار و ثابت را فراهم میکنند و همچنین ارتعاشات و ناهمراستاییهای جزئی را جبران میکنند.

- اورینگها یا گسکتها (O-rings or Gaskets): برای آببندی بین حلقههای دوار و ثابت با شافت و محفظه استفاده میشوند.

- سختافزار (Hardware): شامل پینها، پیچها، حلقههای نگهدارنده و سایر اجزایی که قطعات سیل را در کنار هم نگه میدارند.

چه عواملی بر انتخاب نوع سیل مکانیکی مناسب برای یک کاربرد خاص تأثیر میگذارند؟ ▼

نوع سیال (خورنده، ساینده، ویسکوز و غیره)، دما و فشار کاری، سرعت چرخش شافت، فضای موجود برای نصب سیل، میزان نشتی مجاز، قابلیت اطمینان مورد نیاز و هزینه.

چه نوع موادی معمولاً در ساخت سطوح آببندی (حلقههای دوار و ثابت) سیلهای مکانیکی استفاده میشوند و چرا؟ ▼

کربن گرافیت (خود روانکار و مقاوم در برابر سایش)، سرامیک (مقاوم در برابر سایش و خوردگی)، کاربید سیلیسیم (بسیار سخت و مقاوم در برابر سایش و مواد شیمیایی)، کاربید تنگستن (بسیار سخت و مقاوم در برابر سایش و دماهای بالا)، فولاد ضد زنگ (مقاوم در برابر خوردگی). انتخاب ماده بستگی به شرایط کاری و نوع سیال دارد.

چگونه میتوان عمر مفید یک سیل مکانیکی را افزایش داد؟ ▼

اطمینان از نصب صحیح و دقیق، راهاندازی و توقف صحیح تجهیز، جلوگیری از کارکرد خشک (Dry Running)، حفظ شرایط کاری مناسب (دما و فشار مجاز)، استفاده از فیلتر برای حذف ذرات جامد از سیال، بررسی و نگهداری دورهای، و تعویض به موقع سیلهای فرسوده.

علائم رایج خرابی یک سیل مکانیکی چیست؟ ▼

نشتی سیال از ناحیه سیل (ممکن است کم یا زیاد باشد)، صدای غیرعادی از ناحیه سیل، افزایش دمای محفظه سیل، لرزش غیرعادی شافت، و در برخی موارد، آلودگی سیال.

چه اقداماتی باید در صورت مشاهده نشتی از یک سیل مکانیکی انجام شود؟ ▼

در صورت امکان، تجهیز را متوقف کنید. علت نشتی را بررسی کنید (ممکن است ناشی از خرابی سیل، فشار بیش از حد، کارکرد خشک یا نصب نادرست باشد). در صورت لزوم، سیل را تعویض کنید. کارکرد تجهیز با نشتی زیاد میتواند منجر به آسیب بیشتر به سیل و تجهیز شود.

آیا میتوان یک سیل مکانیکی آسیبدیده را تعمیر کرد؟ ▼

در برخی موارد جزئی، مانند تمیز کردن سطوح آببندی یا تعویض اورینگها، ممکن است تعمیر امکانپذیر باشد. اما به طور کلی، سیلهای مکانیکی قطعات دقیق و حساسی هستند و توصیه میشود در صورت خرابی، به طور کامل تعویض شوند تا از عملکرد مطمئن اطمینان حاصل شود.

تفاوت بین سیلهای مکانیکی تک فنره و چند فنره در چیست و چه زمانی از هر کدام استفاده میشود؟ ▼

سیلهای تک فنره: دارای یک فنر اصلی برای ایجاد نیروی آببندی هستند. برای کاربردهای عمومی با شرایط کاری متوسط مناسب هستند.

سیلهای چند فنره: دارای چند فنر کوچکتر هستند که نیروی آببندی را به طور یکنواختتر توزیع میکنند. برای کاربردهایی با فشار و سرعت بالاتر و همچنین سیالات با ویسکوزیته بالا مناسبتر هستند. طراحی چند فنره معمولاً مقاومت بیشتری در برابر گرفتگی ناشی از ذرات جامد دارد.

چه ملاحظاتی در مورد روانکاری سطوح آببندی سیلهای مکانیکی وجود دارد و در صورت عدم روانکاری مناسب چه مشکلاتی پیش میآید؟ ▼

روانکاری سطوح آببندی برای کاهش اصطکاک، سایش و تولید حرارت ضروری است. معمولاً سیال پمپشونده خود نقش روانکار را ایفا میکند. در مواردی که سیال خاصیت روانکاری مناسبی ندارد یا شرایط کاری سخت است، ممکن است از روشهای روانکاری خارجی (مانند تزریق سیال روانکار جداگانه) استفاده شود. عدم روانکاری مناسب منجر به سایش سریع سطوح آببندی، افزایش دما، ترک خوردگی، نشتی و در نهایت خرابی زودرس سیل میشود. کارکرد خشک (Dry Running) یکی از مخربترین شرایط برای سیلهای مکانیکی است.

چگونه میتوان از کاویتاسیون در ناحیه سیل مکانیکی جلوگیری کرد و چه تأثیری بر عملکرد و طول عمر آن دارد؟ ▼

کاویتاسیون (تشکیل و ترکیدن حبابهای بخار در سیال) میتواند به سطوح آببندی سیل آسیب جدی وارد کند و باعث خوردگی، سایش و در نهایت نشتی شود. برای جلوگیری از کاویتاسیون باید اطمینان حاصل شود که فشار مکش پمپ کافی است (NPSHa باید بیشتر از NPSHr باشد)، دمای سیال خیلی بالا نیست و طراحی سیستم به گونهای است که از ایجاد نقاط کم فشار جلوگیری شود.

انواع آرایشهای مختلف سیلهای مکانیکی (مانند تک سیل، دوبل سیل، سیلهای پشت به پشت، رو به رو و تندم) کدامند و در چه کاربردهایی استفاده میشوند؟ ▼

تک سیل (Single Seal): سادهترین و رایجترین نوع مکانیکال سیل. برای اکثر کاربردهای عمومی مناسب است.

دوبل سیل (Double Seal): شامل دو مجموعه آببندی است. برای آببندی سیالات خطرناک، سمی یا ساینده، یا در مواردی که نشتی به محیط نباید رخ دهد، استفاده میشود. فضای بین دو سیل معمولاً با یک سیال بافر (Barrier Fluid) پر میشود.

پشت به پشت (Back-to-Back): هر دو سیل رو به جهت مخالف فشار سیال اصلی نصب میشوند. برای فشارهای بالا و سیالات با ویسکوزیته زیاد مناسب است.

رو به رو (Face-to-Face): سطوح آببندی هر دو سیل رو به یکدیگر قرار دارند. برای فشارهای پایین و محیطهای تمیز مناسب است.

تندم (Tandem): یک سیل اصلی و یک سیل ثانویه (به عنوان پشتیبان) در یک جهت نصب میشوند. در صورت خرابی سیل اصلی، سیل ثانویه از نشتی جلوگیری میکند.

انتخاب آرایش مناسب بستگی به نوع سیال، فشار، دما، میزان نشتی مجاز و ملاحظات ایمنی دارد.

چگونه میتوان از ورود ذرات جامد و ساینده به ناحیه سیل مکانیکی جلوگیری کرد و در صورت ورود، چه مشکلاتی ایجاد میشود؟ ▼

ورود ذرات جامد به ناحیه سیل میتواند باعث سایش سریع سطوح آببندی، خراشیدگی، گیر کردن فنرها و در نهایت نشتی شود. برای جلوگیری از آن میتوان از فیلترها، سیکلونها یا سایر دستگاههای جداسازی ذرات در خط مکش پمپ استفاده کرد. همچنین، طراحی مناسب محفظه سیل و استفاده از فلاشینگ (Flushing – تزریق سیال تمیز به ناحیه مهر و موم مکانیکی ) میتواند به شستشوی ذرات کمک کند.

اهمیت تنظیم صحیح طول فنر یا نیروی فنر در سیلهای مکانیکی چیست و چگونه انجام میشود؟ ▼

نیروی فنر برای حفظ تماس مناسب بین سطوح آببندی و جبران سایش و ارتعاشات ضروری است. تنظیم نادرست طول فنر (بیش از حد یا کمتر از حد مجاز) میتواند منجر به نشتی، سایش سریع یا آسیب به قطعات سیل شود. تنظیم طول فنر معمولاً در هنگام نصب و طبق دستورالعملهای سازنده انجام میشود و ممکن است شامل استفاده از ابزارهای خاص یا نشانگرهای روی سیل باشد.

در چه مواردی استفاده از سیلهای مکانیکی کارتریجی (Cartridge Seals) توصیه میشود و چه مزایایی دارند؟ ▼

سیلهای کارتریجی واحدهای پیشمونتاژ شدهای هستند که نصب آنها بسیار آسانتر و سریعتر از سیلهای قطعهای (Component Seals) است. خطر نصب نادرست و آسیب به قطعات در حین نصب کاهش مییابد. برای کاربردهایی که نیاز به تعویض مکرر سیل دارند یا دسترسی به محل نصب دشوار است، سیلهای کارتریجی گزینه مناسبی هستند. همچنین، برای اطمینان از همراستایی صحیح قطعات و عملکرد بهینه، استفاده از آنها توصیه میشود.

چگونه میتوان از خوردگی قطعات سیل مکانیکی در برابر سیالات خورنده محافظت کرد؟ ▼

برای آببندی سیالات خورنده، باید از مواد مقاوم در برابر خوردگی در ساخت قطعات سیل استفاده شود. این مواد شامل فولادهای آلیاژی خاص (مانند استنلس استیل 316، Hastelloy)، سرامیکها، کاربید سیلیسیم و مواد پلیمری خاص (مانند PTFE، Viton) میشوند. انتخاب ماده مناسب بستگی به نوع و غلظت سیال خورنده و شرایط کاری دارد.

اهمیت همراستایی (Alignment) شافت و محفظه در عملکرد صحیح و طول عمر سیل مکانیکی چیست و چگونه میتوان آن را بررسی و تنظیم کرد؟ ▼

عدم همراستایی شافت و محفظه میتواند منجر به بارگذاری ناهمگن روی سطوح آببندی، سایش نامنظم، لرزش و در نهایت نشتی و خرابی زودرس سیل شود. همراستایی باید در هنگام نصب پمپ و سیل با دقت انجام شود. از ابزارهای همراستاسازی لیزری یا ساعت اندازهگیر (Dial Indicator) برای بررسی و تنظیم دقیق همراستایی استفاده میشود.

چه ملاحظاتی در مورد ذخیرهسازی و نگهداری سیلهای مکانیکی قبل از نصب وجود دارد؟ ▼

سیل مکانیکی باید در محیطی تمیز، خشک و خنک، دور از نور مستقیم خورشید و مواد شیمیایی نگهداری شوند. از قرار دادن اجسام سنگین روی بستهبندی سیل خودداری کنید. قبل از نصب، قطعات سیل را از نظر آسیب دیدگی یا خوردگی بررسی کنید. سیلهای با الاستومرهای حساس (مانند اورینگها) نباید برای مدت طولانی نگهداری شوند زیرا ممکن است خواص خود را از دست بدهند.

در چه نوع تجهیزاتی معمولاً از سیلهای مکانیکی استفاده میشود؟▼

پمپها (سانتریفیوژ، جابجایی مثبت و غیره)، کمپرسورها، میکسرها، راکتورها، توربینها و سایر تجهیزات دوار که نیاز به آببندی محور در برابر سیالات (مایع یا گاز) دارند.

در سیستمهای با سیال حاوی گاز یا بخار، چه نوع تمهیداتی برای عملکرد صحیح سیل مکانیکی باید در نظر گرفته شود؟ ▼

آببندی سیالات گازی یا بخار به دلیل خاصیت تراکمپذیری آنها چالشبرانگیزتر است. در این موارد، ممکن است از سیلهای مکانیکی خاص با طراحیهای پیشرفتهتر، مانند سیلهای گازی (Gas Seals) با استفاده از سیال بافر مناسب، استفاده شود. همچنین، اطمینان از خنککاری مناسب سیل برای جلوگیری از افزایش دما و تغییر فاز سیال ضروری است.