نام سیل مکانیکی مورد نظر را جستوجو کنید

فیلتر با برند

- Eagle Burgman 1

- EBARA 1

- MEGASEAL 1

- TRISUN 2

سطح آببندی (Seal Face)

سطح آببندی (Seal Face)

نمایش همه 10 نتیجه

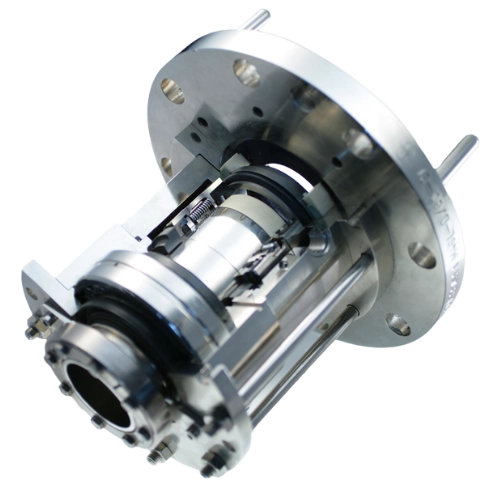

سیل همزن

کاربردها

سیلهای همزن به طور عمده در صنایع شیمیایی و داروسازی برای جلوگیری از نشت مواد در فرآیندهای همزنی و مخلوط کردن مایعات استفاده میشوند. این سیلها برای سیستمهایی که نیاز به مخلوط کردن مواد مختلف به صورت مداوم دارند، طراحی شدهاند. به ویژه در فرآیندهایی که شامل مواد پودری یا غلیظ هستند و نیاز به حفاظت از تجهیزات در برابر نشت دارند، سیلهای همزن عملکرد برجستهای دارند.

مکانیکال سیل همزن یکی از انواع مکانیکال سیل است که برای اب بندی همزن های استفاده میشود

سیلهای همزن در صنایع داروسازی، غذایی، شیمیایی، نفت و گاز و همچنین در تولید محصولات شیمیایی و مواد شوینده کاربرد گستردهای دارند. این سیلها قادرند در فرآیندهایی با سرعتهای بالای همزن یا اختلاط کار کنند و از نشت مواد خطرناک یا گرانقیمت جلوگیری کنند.

ویژگیها

سیلهای همزن به دلیل ویژگیهای خاص خود در کاربردهای صنعتی مختلف مؤثر هستند:

- طراحی ویژه برای عملکرد همزنی: این سیلها به گونهای طراحی شدهاند که در کنار عملیات همزنی و اختلاط مواد به درستی عمل کنند.

- مقاومت در برابر مواد شیمیایی: سیلهای همزن معمولاً از مواد مقاوم به خوردگی و شیمیایی ساخته میشوند تا در برابر مواد مختلف و خورنده مقاومت کنند.

- عملکرد پایدار در دما و فشار بالا: این سیلها معمولاً قادر به تحمل شرایط دمایی و فشارهای بالا هستند و در سیستمهای پر فشار یا دمای بالا کارایی خود را حفظ میکنند.

- حفاظت از تجهیزات: این سیلها کمک میکنند تا از آسیب دیدن تجهیزات همزن در برابر نشت مواد جلوگیری شود.

مزایا و معایب

مزایا:

- جلوگیری از نشت مواد: سیلهای همزن به خوبی از نشت مواد به بیرون جلوگیری میکنند و از ایجاد آلودگی یا از دست دادن مواد جلوگیری میکنند.

- عملکرد در شرایط خاص: این سیلها میتوانند در دماهای بالا و فشارهای زیاد به خوبی عمل کنند و مقاومت خوبی در برابر مواد شیمیایی خورنده دارند.

- نصب و نگهداری آسان: سیلهای همزن معمولاً نصب و نگهداری سادهای دارند و نیاز به تعمیرات پیچیده ندارند.

- کاهش هزینههای نگهداری: با عملکرد پایدار سیلهای همزن، میتوان از هزینههای ناشی از آسیبهای احتمالی تجهیزات جلوگیری کرد.

معایب:

- هزینه اولیه بالا: سیلهای همزن به دلیل طراحی پیچیدهتر معمولاً قیمت بالاتری دارند.

- محدودیت در برخی شرایط: سیلهای همزن ممکن است در شرایط خاصی از نظر فشار و دما کارایی کمتری داشته باشند.

- نیاز به فضای بیشتر: برخی از مدلهای سیل همزن نیاز به فضای بیشتری برای نصب دارند، که ممکن است در برخی از سیستمها مشکلساز باشد.

نکات مورد توجه هنگام خرید

در هنگام خرید سیل همزن، توجه به نکات زیر ضروری است:

- مقاومت شیمیایی: باید از سیلهایی استفاده کنید که در برابر مواد شیمیایی استفادهشده در سیستم مقاوم باشند.

- اندازه و نوع سیستم همزن: انتخاب سیل متناسب با اندازه و نوع سیستم همزن بسیار مهم است تا از عملکرد صحیح سیستم اطمینان حاصل شود.

- دما و فشار محیط: بررسی دما و فشار کاری سیستم و انتخاب سیل مناسب برای آن شرایط مهم است.

- سهولت نصب و تعویض: توجه به آسانی نصب و تعویض سیلها در مواقع نیاز به تعمیرات یا تعویض ضروری است.

مقایسه با دیگر مدلها

سیلهای همزن در مقایسه با سیلهای پمپ و سیلهای کارتریجی دارای ویژگیهای خاصی هستند:

- سیلهای پمپ: سیلهای پمپ معمولاً برای پمپهای ساده طراحی شدهاند، در حالی که سیلهای همزن به طور خاص برای سیستمهایی که نیاز به همزدن مواد دارند طراحی شدهاند.

- سیلهای کارتریجی: سیلهای کارتریجی نصب سادهتری دارند و برای کاربردهایی که نیاز به مقاومت در برابر فشار و دما دارند مناسبتر هستند، اما سیلهای همزن به دلیل طراحی خاص خود برای مخلوط کردن مواد بهینهتر هستند.

انواع زیرمجموعهها

سیلهای همزن به انواع مختلفی تقسیم میشوند که هر کدام برای شرایط خاص طراحی شدهاند:

- سیلهای همزن یک طرفه: این نوع سیلها برای سیستمهایی طراحی شدهاند که تنها فشار از یک طرف به سیل وارد میشود.

- سیلهای همزن دو طرفه: این سیلها برای سیستمهایی طراحی شدهاند که فشار از هر دو طرف به سیل وارد میشود و برای فرآیندهای با فشار بالا مناسب هستند.

جنسهای بدنه

جنسهای مختلفی برای سیلهای همزن استفاده میشود که انتخاب آنها بستگی به شرایط کاری و نیاز سیستم دارد:

- استنلس استیل: برای مقاومت در برابر خوردگی و دوام بالا، استنلس استیل مادهای مناسب برای سیلهای همزن است.

- آلیاژهای تنگستن: این مواد برای استفاده در شرایطی که نیاز به مقاومت بالا در برابر سایش و مواد شیمیایی خورنده است، انتخاب مناسبی هستند.

- گرافیت: گرافیت به دلیل خواص روانکاری خود میتواند در سیستمهایی که نیاز به روانکاری خاص دارند، مفید باشد.

قطعات داخلی

سیلهای همزن معمولاً از چندین قطعه داخلی تشکیل شدهاند که عملکرد آنها را تضمین میکنند:

- المان سیل: این قطعه وظیفه جلوگیری از نشت مواد را بر عهده دارد و معمولاً از مواد مقاوم به خوردگی ساخته میشود.

- فنر: برای اعمال فشار به سیل و ایجاد تماس مناسب بین قطعات مختلف سیل استفاده میشود.

- پلیتها: پلیتها برای استحکام بخشیدن به سیل و اطمینان از عملکرد درست آن در برابر فشارهای مختلف استفاده میشوند.