مکانیکال سیل خشک (DGS)؛ راهنمای جامع تکنولوژی آببندی کمپرسورهای گازی

در صنعت نفت، گاز و پتروشیمی، قلب تپنده پالایشگاهها “کمپرسورهای سانتریفیوژ” هستند. تا دهههای گذشته، بزرگترین چالش این تجهیزات، سیستمهای آببندی روغنی (Wet Seals) بود که با مشکلات فراوانی نظیر آلودگی روغن، هزینههای نگهداری سرسامآور و خطرات ایمنی همراه بودند. اما با ظهور تکنولوژی مکانیکال سیل خشک (Dry Gas Seal – DGS)، قواعد بازی تغییر کرد.

این قطعه “High-Tech” با استفاده از قوانین دینامیک سیالات و بدون تماس فیزیکی سطوح، گازهای پرفشار و خطرناک را مهار میکند. در این مقاله جامع از مکانیکال سیل آبگون، ما نه تنها به چیستی DGS میپردازیم، بلکه استانداردهای API 617، انواع چیدمانها، سیستمهای پنل گاز و نکات حیاتی تعمیر و نگهداری آن را کالبدشکافی میکنیم.

۱. انقلاب DGS؛ چرا صنعت از روغن به گاز کوچ کرد؟

برای درک ارزش مکانیکال سیل خشک، باید بدانیم سیستمهای قدیمی چه ایرادی داشتند. در سیستمهای روغنی، یک لایه نازک روغن پرفشار مانع خروج گاز میشد. اما این روش سه ایراد بزرگ داشت:

- آلودگی پروسه: نشت روغن به داخل کمپرسور باعث آلودگی گاز و خراب شدن کاتالیزورهای گرانقیمت در واحدهای پاییندستی میشد.

- پیچیدگی سیستم: نیاز به مخازن بزرگ روغن، پمپهای رزرو، کولرها و سیستمهای کنترلی پیچیده.

- هزینه انرژی: اصطکاک بالای روغن باعث هدررفت توان موتور میشد.

تکنولوژی DGS با حذف کامل روغن از محفظه سیل، تمام این مشکلات را حل کرد و بازدهی کمپرسورها را به طرز چشمگیری افزایش داد.

۲. مکانیزم عملکرد؛ رقص سطوح بدون تماس!

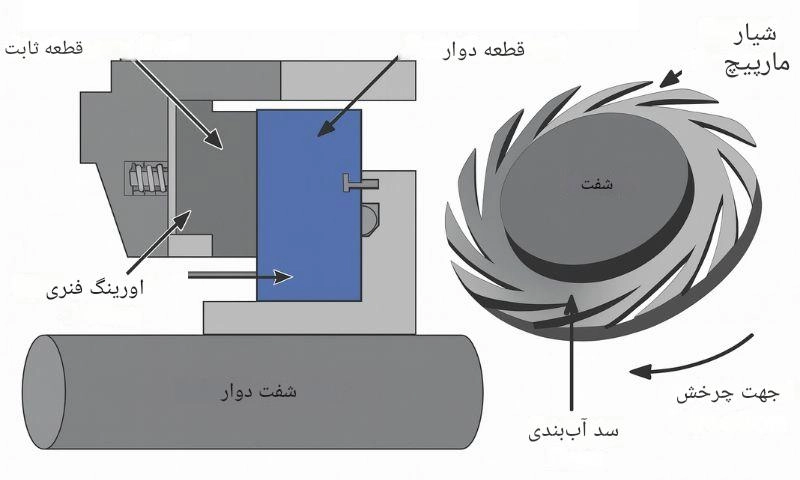

شاید عجیب به نظر برسد که دو سطح صیقلی با فاصله چند میکرون (کمتر از ضخامت موی انسان) و با سرعت ۳۰,۰۰۰ دور در دقیقه کنار هم بچرخند و برخورد نکنند. راز این فناوری در “شیارهای مارپیچی” (Spiral Grooves) نهفته است و این شیار ها هستند که تمایز میان سیل DGS و دیگر انواع مکانیکال سیل ها را ایجاد کرده اند.

نیروی بلند کننده (Lift-off Force)

روی سطح چرخنده (Rotating Ring) که معمولاً از جنس تنگستن کارباید یا سیلیکون کارباید است، شیارهایی با عمق بسیار کم (حدود ۳ تا ۱۰ میکرون) حکاکی شده است. وقتی کمپرسور شروع به چرخش میکند:

- گاز به داخل شیارها کشیده میشود.

- به دلیل شکل مارپیچی و بنبست بودن انتهای شیار، گاز متراکم شده و فشار آن بالا میرود.

- این فشار گاز، نیروی عظیمی ایجاد میکند که سطح ثابت (Stationary Ring) را به عقب میراند.

- یک لایه گاز فشرده (Gas Film) بین دو سطح تشکیل میشود که مانع تماس فیزیکی آنها میگردد.

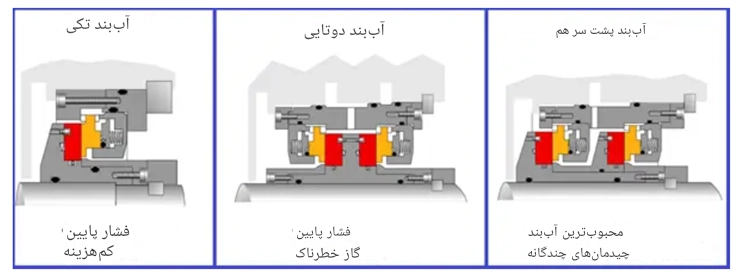

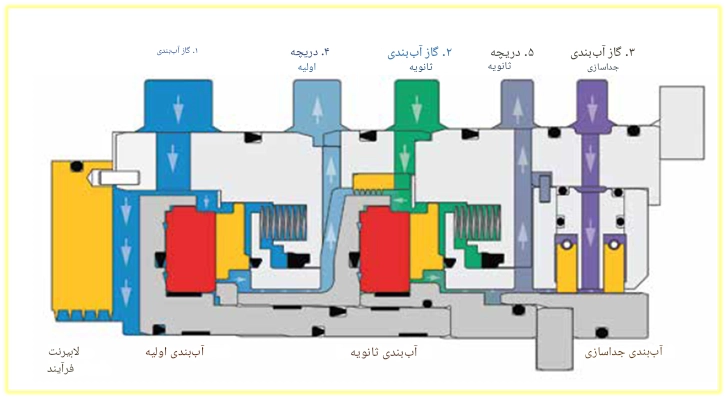

۳. انواع چیدمان DGS طبق استاندارد API 617

انتخاب نوع درای گاز سیل به نوع گاز (سمی، اشتعالزا یا خنثی) و فشار کاری بستگی دارد. سه چیدمان اصلی عبارتند از:

الف) چیدمان تندم (Tandem Arrangement)

این محبوبترین و ایمنترین چیدمان برای گازهای اشتعالزا (مانند متان، اتیلن) است. در این مدل، دو سیل پشت سر هم قرار دارند:

- سیل اصلی (Primary Seal): تمام فشار گاز را تحمل میکند.

- سیل ثانویه (Secondary Seal): به عنوان پشتیبان عمل میکند و در حالت عادی فشار بسیار کمی دارد. اگر سیل اول خراب شود، سیل دوم وارد مدار شده و مانع نشت گاز به محیط میشود.

ب) چیدمان دبل (Double Arrangement)

برای گازهای بسیار سمی، خورنده یا کثیف استفاده میشود. در این حالت، دو سیل “پشت به پشت” یا “روبرو” قرار میگیرند و یک گاز خنثی (معمولاً نیتروژن) با فشاری بالاتر از فشار گاز پروسه بین آنها تزریق میشود. این تضمین میکند که هیچگاه گاز پروسه به بیرون نشت نمیکند.

جدول مقایسه فنی چیدمانهای DGS

| نوع چیدمان | کاربرد اصلی | گاز حائل (Barrier Gas) | سطح ایمنی |

|---|---|---|---|

| Single Seal | گازهای خنثی و غیرسمی | ندارد | پایین |

| Tandem Seal | اکثر گازهای هیدروکربنی | نیاز ندارد (اختیاری) | بسیار بالا (استاندارد صنعتی) |

| Double Seal | گازهای سمی (H2S)، اسیدی | الزامی (فشار بالاتر از پروسه) | حداکثر (بدون نشت پروسه) |

۴. پنل گاز سیل (Seal Gas Panel)؛ شریان حیاتی DGS

یک درای گاز سیل بدون “پنل کنترل” مانند یک خودرو بدون سیستم سوخترسانی است. وظیفه این پنل، تامین گاز خشک، تمیز و با فشار مناسب برای سیل است. اجزای حیاتی این پنل عبارتند از:

- فیلتراسیون (Filtration): فیلترهای دوگانه (داپلکس) با دقت ۱ تا ۳ میکرون. وجود هرگونه ذره جامد در گاز ورودی، باعث خط افتادن روی سطوح سیل و خرابی آنی میشود.

- رگولاتور فشار: تنظیم دقیق فشار گاز سیل که باید همواره کمی بالاتر از فشار پروسه باشد تا از ورود گاز کثیف به محفظه سیل جلوگیری کند.

- مانیتورینگ: سنسورهای فلو و فشار که سلامت سیل را پایش میکنند. افزایش فلوی عبوری از “ونت” (Vent)، اولین نشانه خرابی سیل است.

۵. مزایا و معایب درای گاز سیلها

مانند هر تکنولوژی دیگری، DGS نیز نقاط قوت و ضعف خود را دارد که مدیران فنی باید به آن آگاه باشند:

مزایا:

- حذف کامل روغن: خداحافظی با آلودگی کاتالیزورها و مبدلهای حرارتی.

- مصرف انرژی کمتر: اصطکاک گاز بسیار ناچیز است و توان مصرفی کمپرسور کاهش مییابد.

- عمر طولانی: به دلیل عدم تماس فیزیکی سطوح، عمر کاری این سیلها (در شرایط نرمال) بین ۵ تا ۱۰ سال است.

معایب (پاشنه آشیل):

- حساسیت به آلودگی: ورود مایعات (کندانس) یا ذرات جامد به شیارهای سیل، مرگبار است.

- چرخش معکوس: حتی چند دور چرخش برعکس کمپرسور میتواند شیارهای مارپیچی را تخریب کند.

- هزینه اولیه بالا: قیمت خرید و نصب اولیه آن نسبت به سیلهای روغنی بالاتر است (هرچند در طول زمان جبران میشود).

۶. تعمیرات و نگهداری؛ آیا DGS قابل تعمیر است؟

بله، اما نه در هر کارگاهی! برخلاف مکانیکال سیلهای پمپ آب که شاید با ابزارهای ساده تعمیر شوند، تعمیر DGS نیازمند “کلین روم” (Clean Room)، دستگاههای لپینگ لیزری و تست استندهای دینامیک سرعت بالا است.

فرآیند بازسازی (Refurbishment) شامل مراحل زیر است:

- باز کردن سیل و شستشوی اولتراسونیک قطعات.

- بازرسی میکروسکوپی سطوح (Faces) برای بررسی عمق شیارها.

- لپینگ مجدد سطوح تا رسیدن به تختی (Flatness) در حد باندهای نوری.

- تعویض تمام اورینگها (O-rings) و فنرها.

- تست استاتیک و دینامیک نهایی و صدور گواهی سلامت.

۷. آنالیز اقتصادی (ROI)؛ ارتقا یا تعمیر؟

بسیاری از صنایع قدیمی هنوز از سیلهای روغنی استفاده میکنند. سوال اینجاست: آیا سرمایهگذاری برای تغییر سیستم به DGS (پروژه Retrofit) توجیه اقتصادی دارد؟

پاسخ قاطعانه “بله” است. مطالعات نشان میدهد که بازگشت سرمایه (ROI) در پروژههای تبدیل سیل روغنی به خشک، معمولاً زیر ۱۸ ماه است. این سودآوری از محل حذف روغن مصرفی، کاهش توقفات ناخواسته و افزایش راندمان کمپرسور حاصل میشود.

آیا کمپرسورهای شما نیاز به تعمیرات تخصصی سیل یا ارتقا به سیستم DGS دارند؟

کارشناسان مهندسی آبگون با دانش روز استانداردهای API، آماده ارائه مشاوره فنی، تامین قطعات و خدمات بازسازی انواع درای گاز سیل هستند.

نیما عالابی –

ممنون ، اگر کاتالوگ هارو هم بزارید عالی میشه

مشاور مکانیکال سیل –

چه برند و کدام مدل رو نیاز دارید؟